面臨的挑戰:

來自海克斯康的解決方案:

a) 增材制造工藝仿真軟件

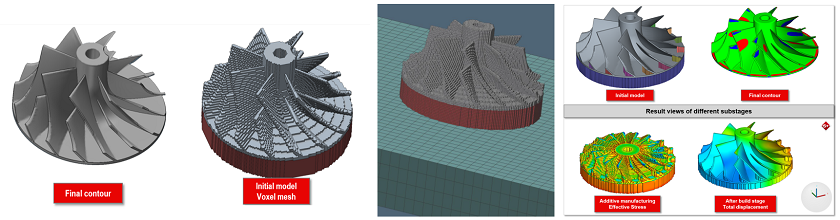

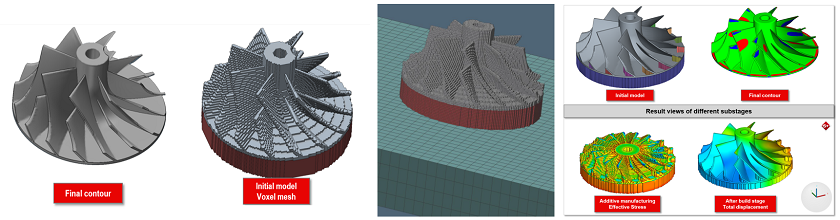

本軟件專門用于模擬金(jin)屬材(cai)料鋪粉增材(cai)制(zhi)(zhi)造(zao)過程。涵蓋了增材(cai)制(zhi)(zhi)造(zao)工藝(yi)(yi)鏈的核心部分(fen):增材(cai)制(zhi)(zhi)造(zao)(堆積成型);熱處理/應力(li)釋放�����(fang)工藝(yi)(yi)/熱等靜壓(HIP)工藝(yi)(yi)������(機械(xie)影響(xiang));支撐(cheng)結構和(he)基板的切割(ge)及拆除。

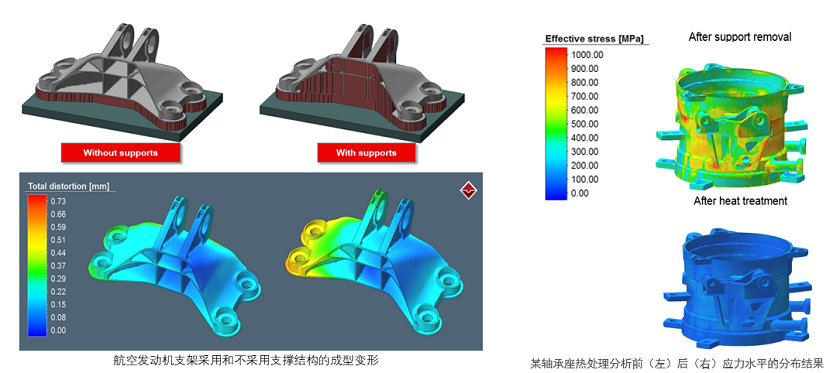

它不僅可以虛(xu)擬再現增材(cai)制(zhi)造過程,預(yu)測增材(cai)制(zhi)造過程中以及結(jie)束(shu)后結(jie)構(gou)的(de)變形(xing)和最終形(xing)狀、殘余應力,還可以輔助(zhu)進行增材(cai)制(zhi)造工藝參(can)數(堆積方向、支撐結(jie)構(gou)、切(qie)割方向、材(cai)料、掃描速(su)度、熱源參�����(can������)數等(deng))的(de)設計(ji)和優化。

針對實(shi)際部(bu)件可以設置在不同(tong)的方(fang)向(xiang)(打(da)印方(fang)向(xian�����g)z和打(da)印平(ping)������面內x、y方(fang)向(xiang)分(fen)別)采用不同(tong)的網格尺寸進行(xing)更高效的網格模型的創建和更精準的分(fen)析計算。

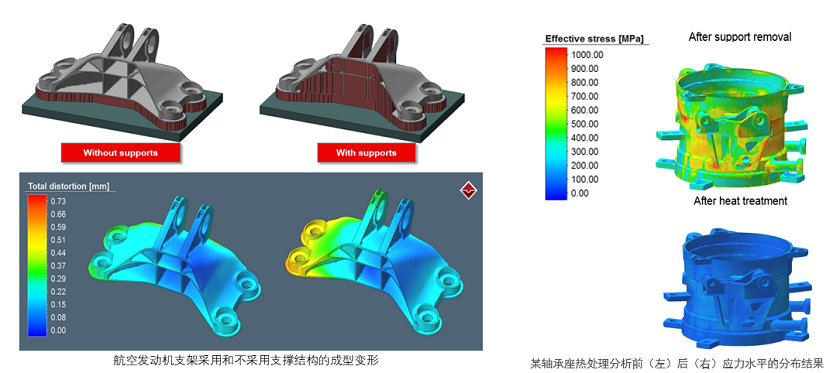

計算完(wan)工后(hou)(hou)部件(jian)的變形并減少/避免變形、最大限(xian)度地降低(di)殘余應(ying)力、優化堆積方向、優化支(zhi)撐結構(gou)、考察(cha)熱處理、基板和支(zhi)撐結構(gou)切除之后(hou)(hou)部件(jian)的狀(zhuang)態等,從(cong)而幫助用戶一(yi)次就成(ch�������eng)功(gong)生(sheng)產出增材制(zhi)造(zao)部件(jian).

進行(xing)熱處理過程模(mo)擬,可以獲得(de�������)熱處理前、后(hou)應(ying)力水(shui)平(ping)逐漸消除的(de)結果。

其后處理可以(yi)使(shi)用變形圖(tu)、云圖(tu),數值表(biao)達,切平面,動畫、矢量(liang)圖(tu)等方式(shi)顯示結(jie)(jie)(jie)果(guo)。結(jie)(jie)(jie)果(guo)類(lei)型(xing)包括:溫(wen)度(du)、變形、殘余應(ying)(ying)力、熱影響區、接(jie)(jie)觸區域、峰值溫(wen)度(du)、相�����(xiang)對(dui)(dui)(dui)密(mi)度(du)等的(de)(de)(de)(de)(de)結(jie)(jie)(jie)果(guo)。可以(yi)同時開啟多個結(jie)(jie)(jie)果(guo)顯示窗口,方便進行不同工藝方案(an)(對(dui)(dui)(dui)應(ying)(ying)不同的(de)(de)(de)(de)(de)仿(fang)真(zhen)(zhen)(zhen)(zhen)分(fen)析(xi)(xi)(xi)模(mo)(mo)型(xing)和(he)(he)各自的(de)(de)(de)(de)(de)分(fen)析(xi)(xi)(xi)結(jie)(jie)(jie)果(guo))對(dui)(dui)(dui)應(ying)(ying)的(de)(de)(de)(de)(de)仿(fang)真(zhen)(zhen)(zhen)(zhen)結(jie)(jie)(jie)果(guo)的(de)(de)(de)(de)(de)對(dui)(dui)(dui)比(bi)以(yi)及同一仿(fang)真(zhen)(zhen)(zhen)(zhen)分(fen)析(xi)(xi)(xi)模(mo)(mo)型(xing)中不同階段的(de)(de)(de)(de)(de)分(fen)析(xi)(xi)(xi)結(jie)(jie)(jie)果(guo)的(de)(de)(de)(de)(de)對(dui)(dui)(dui)比(bi)查看。不僅(jin)如(ru)此(ci),還(huan)支持進行仿(fang)真(zhen)(zhen)(zhen)(zhen)結(jie)(jie)(jie)果(guo)與(yu)試驗結(jie)(jie)(jie)果(guo)的(de)(de)(de)(de)(de)直接(jie)(jie)對(dui)(dui)(dui)比(bi),通過導入原始(shi)設(she)計結(jie)(jie)(jie)構(gou)或實際打印后的(de)(de)(de)(de)(de)結(jie)(jie)(jie)構(gou)的(de)(de)(de)(de)(de)CAD模(mo)(mo)型(xing),可以(yi)進行與(yu)仿(fang)真(zhen)(zhen)(zhen)(zhen)分(fen)析(xi)(xi)(xi)模(mo)(mo)型(xing)和(he)(he)結(jie)(jie)(jie)果(guo)(變形量(liang)、最終形狀)的(de)(de)(de)(de)(de)疊(die)加對(dui)(dui)(dui)比(bi),還(huan)可以(yi)方便的(de)(de)(de)(de)(de)指定局部坐標系進行仿(fang)真(zhen)(zhen)(zhen)(zhen)結(jie)(jie)(jie)果(guo)的(de)(de)(de)(de)(de)轉換和(he)(he)與(yu)參(can)考結(jie)(jie)(jie)構(gou)的(de)(de)(de)(de)(de)疊(die)加對(dui)(dui)(dui)比(bi)。例如(ru)察看打印出的(de)(de)(de)(de)(de)結(jie)(jie)(jie)構(gou)與(yu)參(can)考結(jie)(jie)(jie)構(gou)相(xiang)比(bi)表(biao)面的(de)(de)(de)(de)(de)偏移情況,如(ru)下圖(tu):

進行成型形(xing)狀和��������參(can)考結(jie)構疊(die)加(jia)對比—表(biao)面偏移(yi�����):

best-fit功(gong)能,可����以(yi)將仿真(zhen)結果(guo)和參(can)考(kao)結構(初始形狀(zhuang)或(huo)掃描實際打(da)印后(hou)結構)進行自動疊加(自動定位到確保兩者的(de)整(zheng)體差距(ju)最小(xiao)的(de)位置),并(bing)顯示兩者間的(de)形狀(zhuang)差異(yi)。

采用best fit進行(xing)成型形(xing)狀和參考(kao)結構自動疊加和表面偏移情�����況對比(bi):

在(zai)打印和(he)(he)制造過程(cheng)中,部件的變(bian)形和(he)(he)開(kai)裂問題是用(yong)戶無法發揮出增材制造工(gong)藝全部優勢的主要障礙。在(zai)反復(fu)的試錯和(he)(he)摸索過程(cheng)中浪�������(lang)費了大量的非(fei)生產性(xing)的時間(jian)及成本。提供多種不同的求解方法供客戶選擇(ze):

1. 采用宏觀尺(chi)度的(de)(de)(de)方法(fa),基(ji)于層積模型(xing),通(tong)過輸入準確校驗的(de)(de)(de)固有(you)應變(bian)后(hou)進(jin)行結構場計算,因此能夠在(zai)產品的(de)(de)(de)實際打印之前,預測整個(ge)打印、熱(re)處理、切割(ge)及(ji)HIP后(hou)變(bian)形情況和可能發生(sheng)開裂的(de)(de)(de)部位。通(tong)過虛擬驗證,在(zai)數分(fen)鐘內(nei)給出成(cheng)型(xing)過程的(de)(de)(de)仿真(zhen)結果,對變(bian)形和應力分(fen)布情況進(jin)行準確的(de)(de)(de)預測,從而幫助設計人員改進(jin)工(gong)藝設計方案,實現一次成(cheng)功打印的(de)(de)(de)目的(de)(de)(de),大(da)幅節(ji������e)省成(chen����g)本。

2. 采用(yong)(yong)細觀(guan)尺度(du)(du)算(suan)(suan)法,允許(xu)用(yong)(yong)戶直(zhi)接(jie)輸入實際打(da)印或(huo)(huo)設計的(de)(de)工藝(y������i)參數(shu)(激光(guang)功率、掃描(miao)速度(du)(du)、光(guang)斑直(zhi)徑、掃描(miao)模式、粉層厚度(du)(du)、材(cai)料牌號、基板預(yu)熱、基板固(gu)定方(fang)式和卸載(zai)順(shun)序等)和打(da)印策略進行(xing)(xing)熱-結構(gou)耦合(he)場的(de)(de)仿真計算(suan)(suan),對變形(xing)、溫度(du)(du)和應(ying)力分布情況進行(xing)(xing)準確(que)的(de)(de)預(yu)測。從(cong)而幫助沒有(y������ou)增材(cai)制造設備的(de)(de)用(yong)(yong)戶或(huo)(huo)不方(fang)便進行(xing)(xing)試樣(yang)打(da)印完成固(gu)有(you)應(ying)變校(xiao)驗(yan)的(de)(de)用(yong)(yong)戶進行(xing)(xing)相關工藝(yi)參數(shu)的(de)(de)優化設計和工藝(yi)方(fang)案(an)的(de)(de)快速驗(yan)證。

3. 采(cai)用微(wei)觀尺度方法,可以(y������i)(yi)幫(bang)助(zhu)研究人員研究和考察不同的(de)工藝參數(掃描(miao)順序/掃描(miao)路徑等(deng))以(yi)(yi)及微(wei)觀結構計算(相變/晶(jing)粒生(s����heng)長/再結晶(jing)過程)。

該軟件(jian)側重于粉床熔(rong)(rong)融工藝仿真(zhen)分(fen)析(xi)(xi),其(qi)(qi)中包括選擇性(xing)激光熔(rong)(rong)融(SLM)、直(zhi)接金屬(shu)激光燒(shao)結(DMLS)、LaserCUSING?、等(deng)效(xiao)模擬EBM(考慮真(zhen)空環境和(he)(he)基(ji)(ji)板預熱(re))、多種(zhong)金屬(shu)粉末床熔(rong)(rong)融(PBF)等(de�����ng)。它可(ke)以(yi)將各個階段(duan)(堆積(ji)成型、熱(re)處理(li)、基(ji)(ji)板切除、支(zhi)撐移除、熱(re)等(deng)靜壓)仿真(zhen)分(fen)析(xi)(xi)的(de)模型及結果(guo)以(yi)多種(zhong)格(ge)式(UNV、ARC、SPR)導(dao)(dao)出(chu)(chu),通過ARC和(he)(he)/或(huo)SPR格(ge)式將變(bian)形后(hou)的(de)網(wang)格(ge)和(he)(he)結果(guo)導(dao)(dao)出(chu)(chu)后(hou)可(ke)以���(yi)與其(qi)(qi)它產品線進行(xing)(xing)工藝鏈(lian)仿真(zhen),通過UNV格(ge)式將變(bian)形后(hou)的(de)網(wang)格(ge)和(he)(he)結果(guo)(溫度、應力、應變(bian)等(deng))導(dao)(dao)出(chu)(chu)后(hou)可(ke)以(yi)作為后(hou)續其(qi)(qi)他仿真(zhen)工具進行(xing)(xing)虛(xu)擬機械性(xing)能(neng)測試的(de)輸(shu)入。導(dao)(dao)出(chu)(chu)時(shi)可(ke)以(yi)將部(bu)件(jian)、支(zhi)撐、基(ji)(ji)板的(de)結果(guo)同(tong)時(shi)導(dao)(dao)出(chu)(chu)給第三方軟件(jian),方便使用者根據不同(tong)的(de)需(xu)要進行(xing)(xing)后(hou)續的(de)性(xing)能(neng)或(huo)結構(gou)分(fen)析(xi)(xi)。基(ji)(ji)于世界上最強(qiang)大的(de)、最被廣(guang)泛認(ren)可(ke)的(de)非線性(xing)求(qiu)解器Marc開發,具有極好的(de)求(qiu)解收(shou)斂性(xing)和(he)(he)穩定性(xing)。依托可(ke)靠的(de)Marc解算(suan)器技術能(neng)夠為用戶提供(gong)領先的(de)非線性(xing)數值仿真(zhen)求(qiu)解技術和(he)(he)跨(kua)物理(li)場求(qiu)解能(neng)力。

b) CAM加工編程軟件

智能數控編(bian)程軟(ruan)件,主要用(yong)于車(che)(che)(che)削(xue)、銑(xian)削(xue)、車(che)(che)(che)銑(xian)復合等各類機(ji)(ji)床(chuang)設備的自動編(bian)程。該軟(ruan)件具有(you)廣泛的加工適應范(fan)圍。在車(che)(che)(che)削(xue)方面,支(zhi)持(chi)兩(liang)軸(zhou)車(che)(che)(che)削(xue)、CY軸(zhou)車(che)(che)(che)銑(xian)復合,雙主軸(zhou)和多(duo)刀架協同車(che)(che)(che)削(xue)、B軸(zhou)擺角(jiao)車(che)(che)(che)削(xue)和定(ding)位銑(xian)削(xue);在銑(xian)削(xue)方面,支(zhi)持(���chi)三軸(zhou)聯(lian)動銑(xian)削(xue)、四(si)軸(zhou)立加、四(si)軸(zhou)臥加、五(wu)軸(zhou)聯(lian)動銑(xian)削(xue)。同時,還支(zhi)持(chi)在機(ji)(ji)測(ce)量編(bian)程,并(bing)支(zhi)持(chi)與機(ji)(ji)床(chuang)連接,實時獲得(de)測(ce)量數據。

? 五軸銑削模塊

在(zai)(zai)支持普通三(san)軸(zhou)銑(xian)(xian)(x�����ian)床和3+2銑(xian)(xian)(xian)床的(de)(de)基(ji)礎(chu)之(zhi)上(shang),增(zeng)加(jia)了(le)五軸(zhou)聯動(dong)銑(xian)(xian)(xian)削(xue)的(de)(de)功�������能(neng)。在(zai)(zai)針(zhen)對幾何結構清(qing)晰的(de)(de)零部(bu)件進行三(san)軸(zhou)聯動(dong)編(bian)程基(ji)礎(chu)之(zhi)上(shang),增(zeng)加(jia)復(fu)雜曲(qu)面的(de)(de)編(bian)程能(neng)力(li)。主要(yao)應用于零部(bu)件型腔、外形(xing)、孔、平面等(deng)特(te)征(zheng)的(de)(de)加(jia)工。

c) 加工程序仿真和程序驗證軟件

海克斯康的(de)(de)模(mo)擬仿(fang)真(zhen)(zhen)及程序(xu)驗證(zheng)功(gong)能(neng)是(shi)目前最先(xian)進的(de�������)(de)數控加(jia)工仿(fang)真(zhen)(zhen)解決方案(an)。能(neng)夠真(zhen)(zhen)實再(zai)現數控機(ji)(ji)床(chuang)加(jia)工環境,通(tong)過構建(jian)虛(xu)擬數控機(ji)(ji)床(chuang),導入(ru)毛坯、刀具、 夾具、工裝(zhuang)等加(jia)工所需元素,對整個加(jia)工過程進行仿(fang)真(zhen)(zhen)驗證(zheng),檢查并修改加(jia)工程序(xu)中的(de)(de)錯誤(wu),確(que)保將(jiang)100%正確(que)無誤(wu)的(de)(de)加(jia)工程序(xu)輸出給機(ji)(ji)床(chuang),從(cong)而避免機(ji)(ji)床(chuang)受(shou)到碰撞損壞,減少停(ting)機(ji)(ji)和設置時間(jian),并真(zhen)(zhen)正實現零原材料浪費,零報廢部件。

支持多類型(xing)機(ji)床(chuang)的(de)(de)仿(fang)(fang)真(zhen)(三軸(zhou)、四軸(zhou)、五軸(zhou)聯(lian)動等),即便是車銑復合(he)機(ji)床(chuang)等復雜機(ji)床(chuang)的(de)(de)仿(fang)(fang)真(zhen)也可以(yi)(yi)輕易(yi)實(shi)現,支持多軸(zhou)及各種復雜機(ji)床(chuang)的(de)(de)數控(kong)程(cheng)序驗(yan)證(zheng)、加(jia)工(go����ng)仿(fang)(fang)真(zhen)、尺(chi)寸分析、自動對比、刀(dao)長優化(hua)、切削條件優化(hua)等。可以(yi)(yi)虛擬機(ji)床(chuang)各種數據的(de)(de)實(shi)時顯示,包括加(jia)工(gong)坐(zuo)標系、加(jia)工(gong)速度、刀(dao)具補償信息等。可以(yi)(yi)在仿(fang)(fang)真(zhen)前(qian)檢查程(cheng)序中的(de)(de)語(yu)法錯(cuo)誤、缺少元素錯(cuo)誤、移動中的(de)(de)超行程(cheng)錯(cuo)誤等;可以(yi)(yi)實(shi)現斷點模擬,修(xiu)改程(cheng)序或刀(dao)具等,并(bing)可由斷點處繼續(xu)模擬。

使用頂級(ji)������3D圖形內核,使得仿真模(mo)擬效果(guo)更(geng)為逼真,檢查材料去除(chu)結果(guo)更(geng)為準確,仿真模(mo)擬速度最快,正確、全面(mian)、高效解析數控加工程(cheng)序(xu)。獨有ACNU語(yu)言(yan),完全開放的(de)調試平臺,能夠滿足各種(zhong)實際(ji)控制器的(de)語(yu)言(yan),支持(chi)客戶化的(de)定制功能,且提(ti)供多(duo)種(zhong)標準控制器。

? 加工程序優化模塊

程(cheng)序優(you)(you)化模塊可(ke)以進一步優(you)(you)化加工程(cheng)序,優(you)(you)化刀具(ju)(ju)路徑(jing)(jing)。其優(you)(you)化原(yuan)理即通(tong)過精確的計(ji)���算和分析(xi)每次(ci)切削刀具(ju)(ju)的縱深、寬幅、角度(du)及去除量(liang),綜(zong)合分析(xi)每個切削段的去除量(liang)后得(de)出最佳進給率(lv),并(bing)且(qie)不會改變原(yuan)刀具(ju)(ju)路徑(ji�������ng)(jing)。有(you)效(xiao)減少空行(xing)程(cheng),改善切削條件,因此能夠大(da)幅度(du)縮短新產(chan)品研制時間,提高生產(chan)效(xiao)率(lv),降低(di)量(liang)產(chan)生產(chan)成本,效(xiao)益(yi)大(da)幅增長。

? 不同機床(chuang)間加(jia)工程序(xu)的相互轉換模塊(kuai)

全新(xin)的(de)(de)(de)(de)數字制造(zao)過程,即在制造(zao)過程中提供(gong)一個雙向、快速的(de)(de)(de)(de)方式,能(neng)考(kao)慮到工(gong)藝過程中的(de)(de)(de)(de)任何修(xiu)改,避免返工(gong)。此方案能(neng)夠(gou)避免使用外部后處理器的(de)(de)(de)(de)麻(ma)煩,直���接生(sheng)成驗證和優(you)化過的(de)(de)(de)(de)G代碼文件(jian),可(ke)適用于任何CNC機床(chuang)。單擊目(mu)標機床(chuang)進行程序變更,無需任何CAM重(zhong)新(xin)編程及后處理。為企業(ye)生(sheng)產加(jia)工(gong)提供(gong)高度的(de)(de)(de)(de)靈(ling)活(huo)性,可(ke)以將(jiang)加(jia)工(gong)程序由(you)一臺原定的(de)(de)(de)(de)機床(chuang)迅速切換到另一臺CNC機床(chuang)。

從主(zhu)流 CAM (Catia, NX, Creo, Topsolid, Mastercam, Edgecam ...)或現(xian)存(cun)的(de)CNC程序(xu) (G代碼(ma)格式), 使用(yong)(yong)������4CAM模(mo)塊可以(yi)直(zhi)接生成(無需外(wai)部后處理器)CNC本地(di)程序(xu),進行程序(xu)驗證和優(you)化的(de)同(tong)時考慮加(jia)工現(xian)場的(de)因素(刀具、切(qie)削條件、運動學、機床控(kong)制器……)使用(yong)(yong)此新解決方案,只需點擊幾次,就可將現(xian)有的(de) CAM 數據(ju) (APT 中性(xing)文件 / CL 數據(ju)) 或G代碼(ma)程序(xu)輕松的(de)改變為另一(yi)臺不同(tong)邏輯或控(kong)制器機床上使用(yong)(yong)的(de)加(jia)工程序(xu)。

? 工藝文檔模(mo)塊

該模(mo)塊(kuai)支持用戶根據實際需要定制工藝(yi)文(wen)(wen)檔(d�������ang)模(mo)板(ban),支持word, excel, pdf,html等格式。利用智能(neng)化的(de)(de)數(shu)據表(biao)編(bian)輯(ji)向導自動輸入、自動收集加(jia)工模(mo)擬數(shu)據(3D、循(xun)環時間(jian)、切割(ge)條件等)并(bing)(bing)自動輸出符合客戶需求的(de)(de)工藝(yi)文(wen)(wen)檔(dang)文(wen)(wen)件:極大的(de)(de)節省了人工編(bian)寫(xie)工藝(yi)文(wen)(wen)檔(dang)的(de)(de)時間(jian),并(bing)(bing)推進車間(jian)文(wen)(wen)檔(dang)的(de)(de)標準(zhun)化。該模(mo)塊(kuai)可自動創建工藝(yi)過程;生(sheng)(sheng)成(cheng)檢驗報告,并(bing)(bing)記錄刀具說明。并(bing)(bing)完成(cheng)文(wen)(wen)檔(dang)的(de)(de)生(sheng)(sheng)命周期(qi)管理(版(ban)本、發布(bu)、變更記錄)

? 批(pi)量自動化仿(fang)真模塊

該(gai)功能(neng)模(mo)(mo)塊可以自(zi)動(do�������ng)執行模(mo)(mo)擬(ni)(ni)(ni)過程,它(ta)適用于長時間的模(mo)(mo)擬(ni)(ni)(ni)、每(mei)天大(da)量的模(mo)(mo)擬(ni)(ni)(ni)或需要自(zi)動(dong)驗證(zheng)新的ISO代碼時;用戶可以在自(zi)動(dong)模(mo)(mo)擬(ni)(ni)(ni)隊列中添加一個項目(mu),該(gai)功能(neng)將按照添加順(shun)序自(zi)動(dong)執行模(mo)(mo)擬(ni����)(ni)(ni)項目(mu)。

? 加(jia)工(gong)過程播放(fang)器模(mo)塊

海(hai)克斯康(kang)仿真模擬(ni)功能擁有自己(ji)獨有的(de)(de)播放器(qi),可以全(quan)程(cheng)記錄加(ji����a)(jia)工(gong)過程(cheng),能夠生(sheng)成NP3文件,進�������行3D回放。用(yong)戶(hu)可以非常清楚(chu)的(de)(de)對比新舊工(gong)藝改(gai)進,做好工(gong)作(zuo)匯報,并且,在加(jia)(jia)工(gong)前預演加(jia)(jia)工(gong)過程(cheng),不必花費時間在冗長(chang)的(de)(de)二(er)維圖(tu)紙(zhi)上。

d) 在機測量系統及對刀系統

該系統基(ji)于機(ji)床載體,通過測量工具(ju)(ju)(機(ji)床測頭、對刀儀及對應(ying)的(de)軟件),提(ti)供(gong)針對刀具(ju)(ju)、夾具(ju)(ju)、工件在線(xian)檢測的(de)測量解(jie������������)決(jue)方案,完(wan)美解(jie)決(jue)工件手動找正、批量生產時(shi)裝夾工件重復(fu)性(xing)差、工藝(yi)過程控制不完(wan)善等問題。

在機(ji)測(ce)(ce)量(liang)檢測(ce)(ce),即在零件(jian)加(jia)工(gong)(gong)之前自(zi)動找正,檢測(ce)(ce)結(jie)果實時反饋,并自(zi)動回補(bu)加(jia)工(gong)(gong)參(can)數,縮短修正時間(jian)及加(jia)工(gong)(gong)周期,提(ti)(ti)高(gao)生產(chan)效率;同時減少廢品(pin),降低原料成本;大幅提(ti)(ti)升一次(ci)裝夾(jia)加(jia)工(gong)(gong)產(chan)品(pi�����n)尺寸的(de)合格(ge)率,降低工(gong)(gong)件(jian)流轉(zhuan)率,節(jie)省二次(ci)安裝時間(jian)并避免因二次(ci)裝夾(jia)產(chan)生的(de)誤差;間(jian)接(jie)或直接(jie)地(di)獲取加(jia)工(gong)(gong)中心在執行下道工(gong)(gong)序時最合適的(de)加(jia)工(gong)(gong)參(can)數,不但保證了(le)零件(jian)的(de)加(jia)工(gong)(gong)質量(liang),而且有效得(de)提(ti)(ti)高(gao)了(le)生產(chan)過程運行的(de)質量(liang)水平。

e) 加工設備校準系統

零件不合格有時是(shi)由于設備(bei)校準不當造成的。海(hai)克斯康制造智能的激光跟(g������en)蹤測量系統專(zhuan)注(zhu)于提供幾何精度校準補償解決方案,可進行精確(que)完整(zheng)的幾何分析,快(kuai)速(su)鑒定校準錯誤,持(chi)續實時監測和校準補償,實現加工(gong)機床精度的卓越(yue)提升。

類(lei)似全球定位(wei)系(xi)統(GPS),僅通������過(guo)空間距離(li)的測(ce)量(liang)來(lai)獲得(de)空間位(we��������i)置信(xin)息(xi),即可實現(xian)測(ce)量(liang)機或(huo)機床幾何誤差的亞微(wei)米(mi)級的空間測(ce)量(liang)精(jing)度(du)。

客戶簡介:

返回

服務熱線

服務熱線

全國免費服務熱線

全國免費服務熱線

電話:022-23770780 / 022-23770790

電話:022-23770780 / 022-23770790

400服務電話:400-803-7058

400服務電話:400-803-7058

手機 :13920270246

手機 :13920270246

地址:天津市津南區海棠科創園TZ101

地址:天津市津南區海棠科創園TZ101